Die Einhaltung der Lebensmittelsicherheitsrichtlinien beginnt mit der Fremdkörpererkennung

Die Sicherheit der Verbraucher ist der Eckpfeiler jeder starken Marke und jedes führenden Unternehmens. Bei Lebensmitteln müssen Verunreinigungen in Form von Fremdkörpern in der Produktion vor dem Versand erkannt und entfernt werden.

Um dieses Ziel zu erreichen, werden Unternehmensrichtlinien erstellt, die auf staatlichen oder industriellen Standards und Vorschriften basieren. Diese Richtlinien beruhen auf der Auswahl der optimalen Erkennungstechnologie, um die wahrscheinlichsten Gefahren auf kosteneffektive Weise zu beseitigen. Darüber hinaus stellen sie durch Audits und Datenarchivierung die kontinuierliche Einhaltung der Vorschriften sicher. Schließlich haben in einigen Fällen Einzelhändler, die den Verbraucher beliefern, ihre eigenen detaillierten Richtlinien entwickelt, die von den Herstellern als Geschäftsbedingung eingehalten werden müssen.

Für die Herstellung und den Verkauf von Lebensmitteln ist es heute entscheidend, genau zu verstehen, wie man Produktinspektionssysteme spezifiziert, auswählt und einsetzt, um seine Qualitätspolitik und damit seine Kunden voll zu unterstützen. Dieser Blog bietet einen umfassenden Überblick über die Einhaltung von Vorschriften zur Lebensmittelsicherheit. Künftige Blogs werden viele dieser komplexen Themen ausführlicher behandeln.

Die Prinzipien von HACCP - der Beginn sicherer Lebensmittel

Hazard Analysis and Critical Control Points (HACCP) ist ein systematischer Ansatz zur Gefahrenerkennung, Risikobewertung und -kontrolle. Es hat seinen Ursprung in den 1960er Jahren, als die US National Aeronautics and Space Administration (NASA), die Pillsbury Company und die U.S. Army Laboratories zusammenarbeiteten, um sichere Lebensmittel für bevorstehende Weltraumexpeditionen zu gewährleisten. In den frühen 1970er Jahren führte ein Sicherheitsvorfall mit Babynahrung, die bei Pillsbury hergestellt wurde, dazu, dass das Unternehmen ein sicheres Produktsicherheitssystem einführte, um die Wahrscheinlichkeit eines weiteren Produktrückrufs zu minimieren. Pillsbury arbeitete daraufhin mit der U.S. Food and Drug Administration zusammen, um die ersten Schulungskurse zu entwickeln und zu präsentieren, die die Produzenten über dieses neue Qualitätssystem aufklären sollten. Seitdem sind die HACCP-Prinzipien zur Grundlage der internationalen Richtlinien und Vorschriften zur Lebensmittelsicherheit weltweit geworden.

Die sieben grundlegenden HACCP-Prinzipien sind einfach:

Die sieben grundlegenden HACCP-Prinzipien sind einfach:

- Führen Sie eine Gefahrenanalyse durch

- Bestimmen Sie die kritischen Kontrollpunkte (CCPs)

- Definieren Sie kritische Grenzwerte

- Wählen Sie Überwachungsverfahren

- Korrekturmaßnahmen entwerfen

- Prüfverfahren erstellen

- Führen Sie Aufzeichnungs- und Dokumentationsprozesse ein

Um dies anhand eines Beispiels zu erläutern, wollen wir uns die Anwendung dieser Prinzipien bei einem hypothetischen Hersteller von verpackten Cerealien ansehen.

Beispiel einer HACCP-Analyse

| HACCP Stufe | Prozess und mögliche Rückschlüsse | |

| Durchführen einer Gefahrenanalyse | Betrachten Sie die Inhaltsstoffe, den Produktionsprozess und den Verpackungsansatz. Metallgegenstände sind am häufigsten und können nicht zu 100 % eliminiert werden. | |

| Bestimmen Sie die kritischen Kontrollpunkte (CCPs) | Metallverunreinigungen sind bei vielen Prozessschritten möglich. Um Ausschuss/Nacharbeit zu reduzieren, erkennen Sie sie in der Getreideproduktion und am Ende der Linie nach der Verpackung. | |

| Definieren Sie kritische Grenzwerte | Basierend auf Technologie und Risiko muss das Metallvolumen >= bis zu einer 2 mm großen Kugel kontrolliert werden. Engere Grenzwerte hängen von der Produktart, dem Detektionssystem und den Kosten ab, könnten aber zu einem höheren grad an Fehlauswürfen führen. Es werden üblicherweise drei Arten von Metallen getestet: Eisenmetalle (Eisen), Nichteisenmetalle (Messing, Kupfer, Aluminium und andere) und Edelstahl (Fe, Nfe und SS). | |

| Überwachungsverfahren auswählen | Installieren Sie einen Freifall-Metalldetektor unmittelbar nach dem Formen/Backen von losem Getreide. Aufgrund der Verpackung (einige metallisierte Folien werden verwendet) wird am Ende der Linie eine Röntgeninspektion installiert, um sicherzustellen, dass sich keine Verunreinigungen in einem Beutel/Karton befinden. | |

| Korrekturmaßnahmen definieren | Produkt mit zufälligen Verunreinigungen entsorgen. Wenn zu viele aufeinanderfolgende Produkte ausgeworfen werden, schalten Sie das Gerät ab, um die Ursache zu ermitteln. Stellen Sie auch die jüngste Produktion unter Quarantäne, um sie erneut zu prüfen/zu entsorgen, wenn möglich. | |

| Prüfverfahren erstellen | Richten Sie einen Prozess für Online-Audits mit Fe-, Nfe- und SS-Proben ein, die als Ihre Grenzwerte definiert sind. Führen Sie Audits zu Beginn der Produktion und einmal pro Stunde durch. Wenn ein Audit fehlschlägt, überprüfen Sie die Produktion erneut oder entsorgen Sie die Güter seit dem letzten erfolgreichen Audit. | |

| Entwurf von Aufzeich-nungs- und Dokumenta-tionsprozessen | Richten Sie ein System zur Erfassung von CCP-Daten ein und nutzen Sie, falls verfügbar, integrierte HACCP-Berichte. Verwenden Sie, wenn möglich, integrierte Software, um Audits zu timen, durchzuführen und aufzuzeichnen. Speichern Sie die Daten regelmäßig auf einem Server, um sie bei Bedarf später analysieren zu können. |

Wie Sie sehen können, ist das schrittweise HACCP-Rahmenwerk nicht schwer zu verstehen und umzusetzen. Natürlich ist jedes Produkt und jeder Produktionsprozess anders und es kann zusätzliche Details geben, die bei der Implementierung Ihrer Programme zur Lebensmittelsicherheit zu berücksichtigen sind.

Überblick über globale Standards/Praxisregeln zur Lebensmittelsicherheit

HACCP ist das Herzstück zahlreicher anderer Lebensmittelsicherheitsstandards auf der ganzen Welt und ergänzt und unterstützt diese. Diese Standards reichen von hochrangigen Leitfäden bis hin zu extrem detaillierten Spezifikationen, die von Normungsgremien, Regierung, Industrie, Lebensmittelherstellern und Einzelhändlern erstellt werden. Die Anforderungen können je nach Region, Lebensmittelprodukt/Verpackung und Hersteller variieren. Im Folgenden finden Sie eine zusammenfassende, aber nicht erschöpfende Liste einiger der gängigsten Standards mit Links zu detaillierteren Informationen.

Es ist wichtig zu verstehen, welche dieser Normen für Ihre Produktionslinien gelten und wie der Lieferant Ihrer Metalldetektoren oder Röntgensysteme Ihnen helfen kann, diese zu erfüllen. Idealerweise geschieht dies vor dem Kauf, damit Sie nicht gezwungen sind, nicht konforme Systeme nachzurüsten oder zu ersetzen.

Beachten Sie, dass es weltweit viele kommerzielle Trainer und Auditoren gibt, die Ihnen helfen können, die richtigen Standards bestmöglich zu erfüllen. Wenn Sie kompetente Unterstützung benötigen, kann CASSEL Inspection Sie unterstützen.

Einige der gebräuchlichsten Normen in Bezug auf die Lebensmittelsicherheit

| Type | Name | Description | Link for More Information |

|

|

HACCP | Hazard Analysis and Critical Control Points (HACCP) ist ein Qualitätswerkzeug, das für Produktion von Lebensmitteln konzipiert wurde. Es ist klar strukturiert und auf präventive Maßnahmen ausgerichtet und dient der Vermeidung von Gefahren im Zusammenhang mit Lebensmitteln, die zu einer Schädigung von Konsumenten führen können. | https://www.fda.gov/food/hazard-analysis-critical-control-point-haccp/haccp-principles-application-guidelines |

|

|

GMP | Good Manufacturing Processes (GMPs) sind die grundlegenden Betriebs- und Umgebungs- bedingungen, die zur Herstellung sicherer Lebensmittel erforderlich sind. Sie stellen sicher, dass Zutaten, Produkte und Verpackungsmaterialien sicher gehandhabt werden und dass Lebensmittel in einer geeigneten Umgebung verarbeitet werden. | https://www.fda.gov/food/guidance-regulation-food-and-dietary-supplements/current-good-manufacturing-practices-cgmps-food-and-dietary-supplements |

|

|

ISO 22000 | ISO 22000 ist ein weltweit anerkannter Standard, der Anforderungen an ein wirksames Qualitätsmanagement in einem Unternehmen definiert. Sie ist eine allgemeine Ableitung der ISO 9000. | https://www.iso.org/iso-22000-food-safety-management.html |

|

|

IFS | Der International Food Standard (IFS) ist ein einheitlicher Kontrollstandard für Qualitäts- und Sicherheitssysteme und gilt für alle Ebenen der Produktion, in denen Lebensmittel verarbeitet werden. Er verlangt, dass das Managementsystem für Lebensmittelsicherheit eines Unternehmens ein vollständig implementierter, systematischer und umfassender Plan auf der Grundlage des HACCP-Konzepts ist, der den Grundsätzen des Codex Alimentarius und etwaigen gesetzlichen Anforderungen der Produktions- und Bestim-mungsländer folgt, die über diese Grundsätze hinausgehen können. | https://www.ifs-certification.com/index.php/en/standards/4128-ifs-food-standard-en |

|

|

BRC | Das British Retail Consortium (BRC) ist ein internationaler Standard für Managementsysteme für Lebensmittelsicherheit. Er enthält Anforderungen, die Lebensmittelverarbeiter befolgen müssen, um ein effektives Managementsystem für Lebensmittelsicherheit aufzubauen. | https://www.brcgs.com/media/63857/brctag-guidance-document.pdf |

Very Specific (One Retail Example) |

M&S COP | Der Marks & Spencer Code of Practice (COP) stellt sicher, dass geeignete Risikobewertungen, Präventivmaßnahmen und Kontrollen vorhanden sind, um zu verhindern, dass Metallverunreinigungen in Marks & Spencer-Produkte gelangen. Geeignete Erkennungssysteme, wie z. B. Metalldetektor-/Röntgensysteme, müssen für alle Lebensmittelprodukte von Marks & Spencer vorhanden sein. | Code of Practice and Guidelines for Foreign Body Prevention, October 2015 Version 8 (confidential, only available to suppliers) |

Vergleich Metalldetektoren und Röntgenprüfsysteme im Bereich der Lebensmittelsicherheit

Metalldetektoren und Röntgeninspektionssysteme sind die gängigsten CCPs für physikalische Verunreinigungen. Sie nutzen jedoch sehr unterschiedliche Technologien zum Auffinden von Fremdkörpern, so dass die Auswahl der jeweiligen CCP von der Art der Gefahren, den festgelegten Kontrollgrenzen und der Einsatzstelle in der Linie abhängt, an der die CCP installiert ist. Die Röntgeninspektion hat im Allgemeinen eine bessere Erkennungsleistung als Metalldetektoren, ist aber auch teurer, hat eine kürzere Lebensdauer und kann nicht unter extrem rauen Fabrikbedingungen eingesetzt werden. Im Zweifelsfall sollten Sie mit Ihrem Produktinspektionsanbieter zusammenarbeiten, um Tests mit beiden Technologien durchzuführen und die Leistung zu vergleichen. Prüfen Sie auch die Gesamtlebenszykluskosten, dann können Sie eine fundierte Entscheidung treffen. Beachten Sie, dass einige hochwertige Einzelhändler/Kunden für den ultimativen Markenschutz den Einsatz der Röntgeninspektion verlangen.

Detektionsvergleich für Metalldetektoren und Röntgensysteme

| Fremdkörpertyp | Metal Detektor (MD) | X-Ray Systems (XR) | Anmerkungen |

|

Eisenhaltiges Metall |

|

|

|

|

Buntmetalle |

|

|

|

|

Edelstahl |

|

|

Die Erkennung von Eisen-, Nichteisen- und Edelstahl variiert je nach MD (d. h. SS ist am schwierigsten). Produkteffekte (MD z. B. Wasser, Salz, Mineralien und XR z. B. Dichte, Textur) beeinflussen ebenfalls die Leistung. |

|

Aluminium |

|

|

Folie mit geringer Dichte unmöglich für XR. Dichte ähnlich wie bei Glas. Leitfähigkeit leichter für MD. |

|

Drähte |

|

|

Kann ggf. mit eine MD aufgrund der Ausrichtung nicht er-kannt werden. XR ist abhängig von Länge/Breite. |

|

Glas |

|

|

Hängt von der Glaszusammensetzung ab. Glasgröße typischerweise > 2,5 X Metall. |

|

Fels – Mineral Stein |

|

|

Abhängig von Typ und Dichte |

|

Mineralisierter Knochen |

|

|

Nur XR. Mineralisierter Knochen = frisch, nicht gekocht. Freilaufende Tier haben i.d.R. höhere Mineralisierung der Knochen als Stall/Käfighaltung. |

|

Plastik |

|

|

Abhängig von Typ und Größe |

|

Wood, pits, shells, Insects etc. |

|

|

Nicht leitfähig für MD, nicht dicht genug für XR |

Best Practices bei der Prüfung und Archivierung von Daten

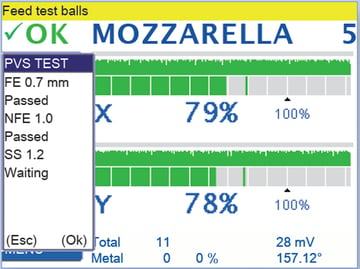

Muster des Prüfbildschirms für den Metalldetektor Shark2

Muster des Prüfbildschirms für den Metalldetektor Shark2Selbst die präzisesten Sicherheitssysteme funktionieren nie die ganze Zeit über korrekt. Sie können falsch eingestellt sein, die Bedingungen für die Inspektion können sich ändern oder die Hardware kann sich verschlechtern, aber noch keinen Alarm auslösen. Um einen langfristigen Betrieb zu gewährleisten, müssen die CCPs regelmäßig überprüft werden. Dies erfordert periodische Tests über den Tag verteilt mit allen Standardkontaminanten, um eine 100%ige Erkennung zu gewährleisten.

CASSEL Inspection setzt in seiner Software zur Metalldetektion und Röntgeninspektion ein Performance Validation System (PVS) ein, um die korrekte Überprüfung vollständig zu unterstützen. Diese Software kann so eingestellt werden, dass ein Bediener gewarnt wird, wenn ein Audit erforderlich ist, die Auditergebnisse angezeigt werden und die zusammengefassten Daten automatisch als Audit Trail gespeichert werden. Sie schlägt auch Alarm, wenn ein Audit fehlschlägt und ein technischer Eingriff erforderlich ist.

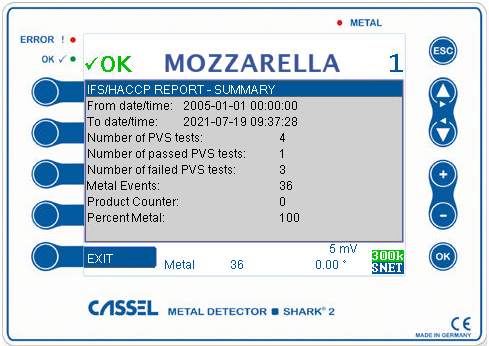

Zusammenfassung IFS/HACCP für den Metalldetektor Shark2 Probe der Metalldetektionsdaten |

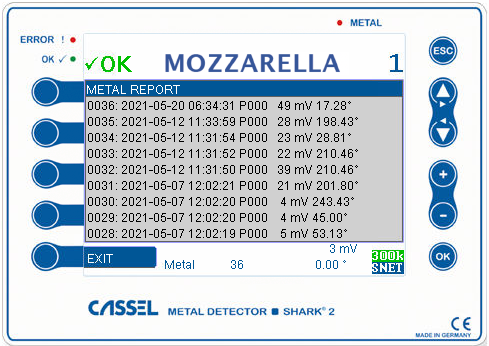

Probe der Metalldetektionsdaten |

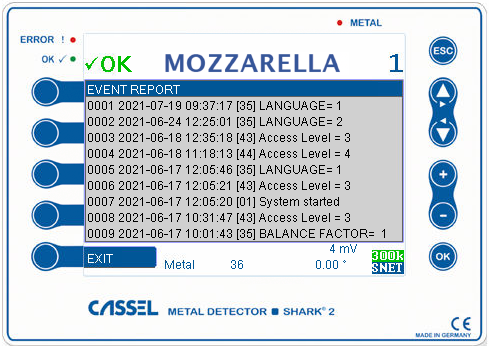

Beispiel für Metalldetektor-Ereignisdaten zur weiteren Analyse |

Aber was passiert, wenn ein CCP vor einer vermuteten Kontamination und der anschließenden Untersuchung geändert wird? Wie können Sie sicher sein, dass die Daten immer verfügbar sind?

Der beste Weg, Ihre Inspektionsdaten zu sichern, ist eine regelmäßige Archivierung für einen einfachen Zugriff. Die CASSEL Inspection Sharknet Software macht genau das, und mehr. Sie kann statistische Berichte für jeden Zeitraum und jede Linie erstellen und die Daten in einer SQL-Datenbank speichern, so dass Sie sie selbst abfragen können.

Ein kritischer Punkt: Ein Metalldetektor oder ein Röntgeninspektionssystem an Ihrer Linie zu haben, ist nicht genug. Stellen Sie sicher, dass das von Ihnen gewählte CCP diese kritischen Elemente von HACCP vollständig unterstützen kann.

Lebensmittelsicherheit ist mehr als einfache Erkennung

Wie Sie sehen können, erfordert die Gewährleistung der Lebensmittelsicherheit mehr als die Installation eines einfachen Metalldetektors. Sie erfordert Überlegung, Sorgfalt, Dokumentation, Analyse und kontinuierliche Verbesserung. Und denken Sie daran, dass sich die Technologie zur Fremdkörperdetektion ständig weiterentwickelt, so dass in regelmäßigen Abständen eine Aufrüstung und ein Austausch erforderlich sein kann. Die gute Nachricht ist, dass CASSEL als Ihr Lieferant für die Produktinspektion bereit und in der Lage ist, Ihnen in dieser Hinsicht zu helfen und sicherzustellen, dass alle Standards, die Sie erfüllen müssen, leicht und zu angemessenen Kosten erreicht oder übertroffen werden können.

foundational

foundational Supporting/General

Supporting/General General

General  General (Europe/UK)

General (Europe/UK)